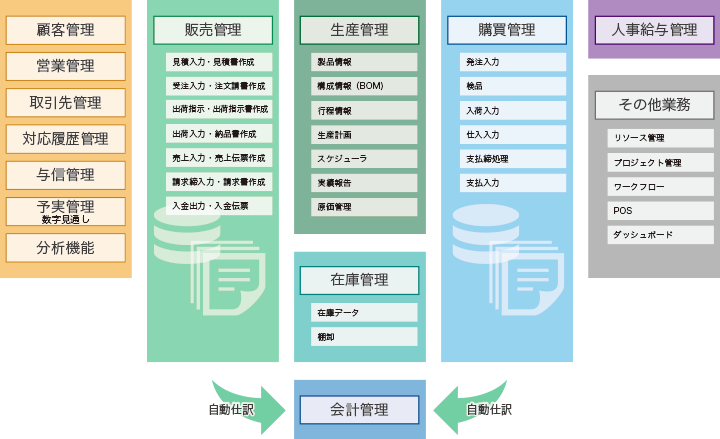

製造業様向けA’s Style 機能一覧

製造業様向けA’s Styleには以下のような機能が実装されています。

また、セミオーダー開発によって御社の業務にあわせたカスタマイズも可能です。

目次

基本機能

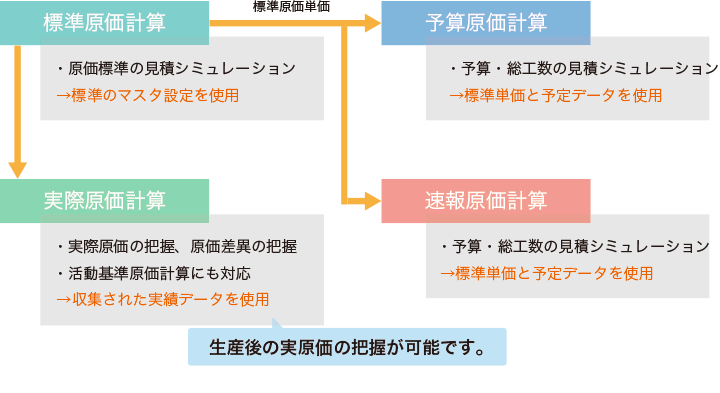

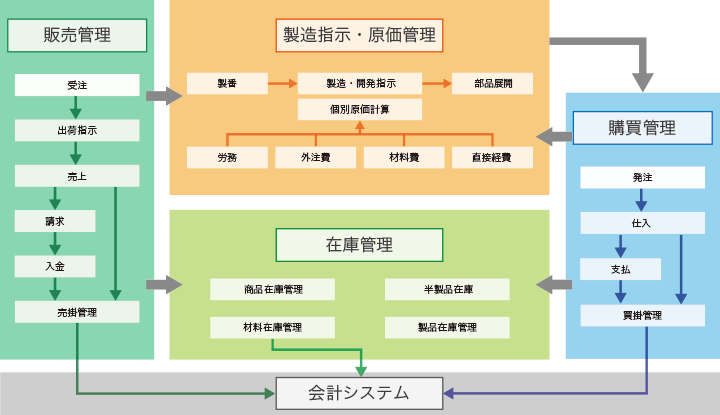

- システムフロー(見込み生産、混在型)

- 生産管理、販売・購買・在庫管理をコアモジュールとし、会計システムとの自動連携も設定いたします。

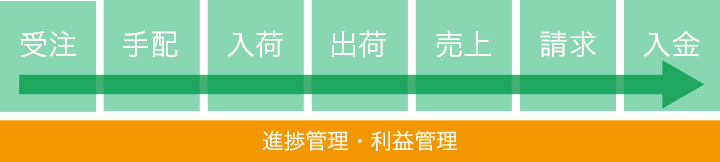

- 販売管理

- 基本軸として業務フローになっており “受注”→”出荷/納品”→”売上/請求“

見積から受注、発注仕入、売上に至るまでのプロセスを一元化し、各部門における業務効率改善や個別案件のステータス管理を実現します。

取引先の親子管理や個別の取引単価などの得意先特性、在庫出荷/直送手配などの取引形態、ロット・有効期限などの商品在庫特性などに柔軟に対応します。

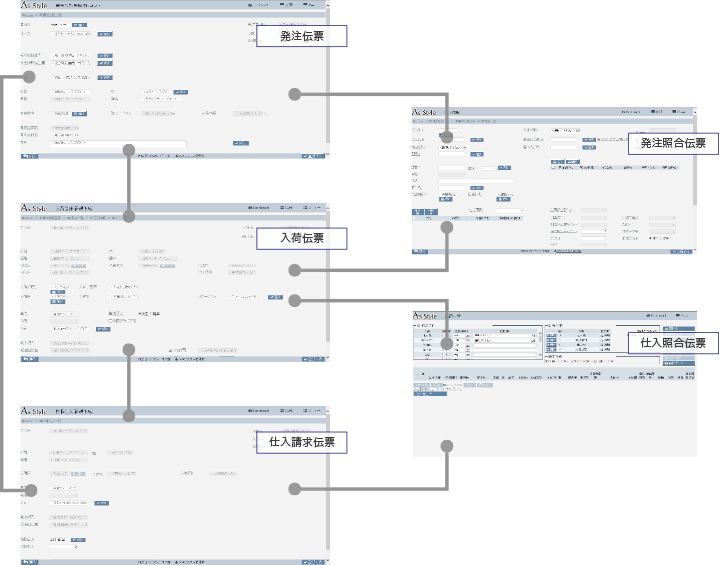

- 購買管理

【発注伝票】

発注伝票では発注状況、入荷状況、仕入先からの請求状況を把握

【発注照合伝票】

発注照合伝票には発注した品目が入荷されているかどうか、発注伝票明細と入荷伝票明細を突き合わせて確認する役割があります。発注照合伝票が転記された時に、「平均発注価格」と、「最終発注単価」が更新

【入荷伝票】

入荷伝票の完成時に在庫が増加。伝票を完成させるまでに、検品や入荷の確認を入出荷確認伝票を使用して記録しておく事が可能【請求照合伝票】

請求書照合伝票には仕入先から請求されている品目が入荷されているかどうか、仕入請求伝票明細と入荷伝票明細を突き合わせて確認する役割があります。請求照合伝票が転記された時に、「平均請求単価」と、「最終請求単価」が更新

【仕入請求伝票】

仕入請求伝票は五伝票制の伝票会計の仕入伝票に相当します。 仕入請求伝票には費用の認識、債務の管理、消費税の計算などの役割

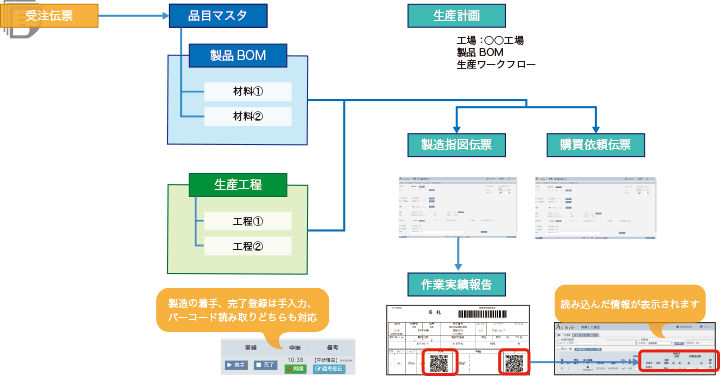

- 生産管理 システム概要(生産から入庫までの流れ)

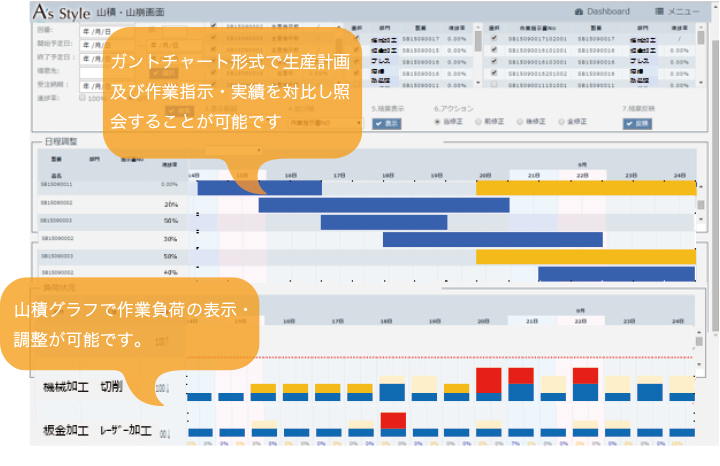

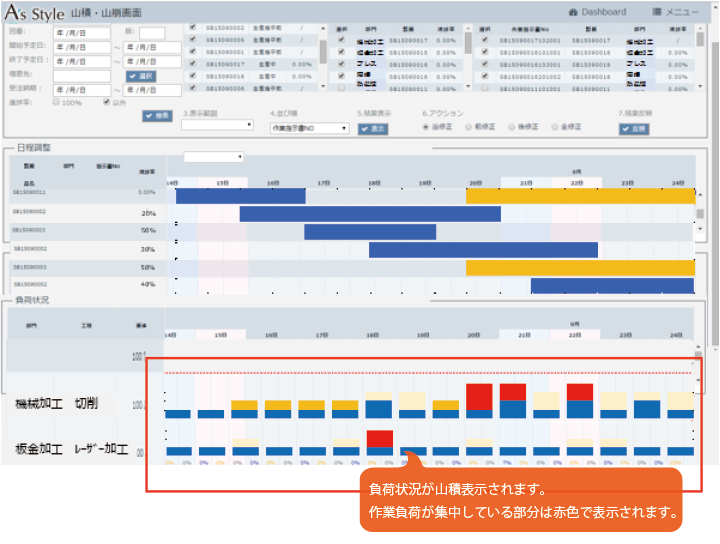

- 生産管理 スケジューラー

-

- 生産準備(利益計画、目標原価設定、製品構成管理)の全体スケジュールや各工程毎の細かいスケジュールの表示が可能です。

- 中長期負荷

個別受注生産においては、受注の可否判断、外注の手配予測などが重要となります。

よって、どういう属性の受注がどの時期に負荷を構成しているかなどを容易に確認することが可能です。 - 負荷山積みグラフ

グラフの任意の場所をマウスでクリックすることにより、その負荷を構成しているオーダ、部品、作業の明細をウインドウに表示することが可能です。 - 負荷オーバを起こしている作業をリアルタイムに特定することが可能です。

- リスケジュールも簡単に実現可能です。

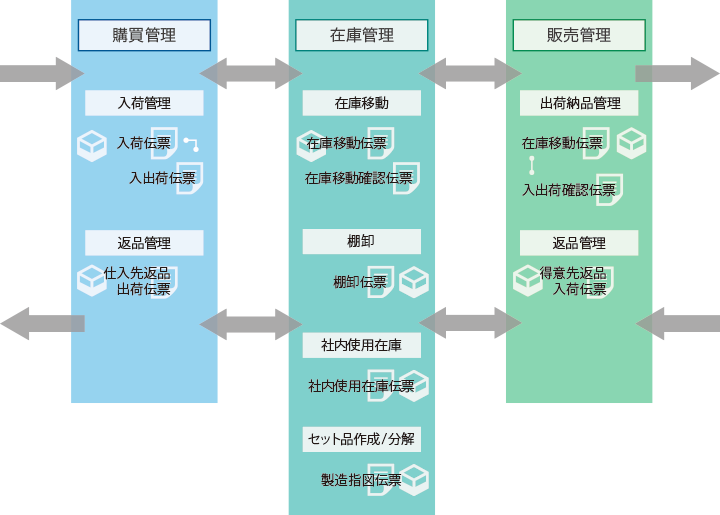

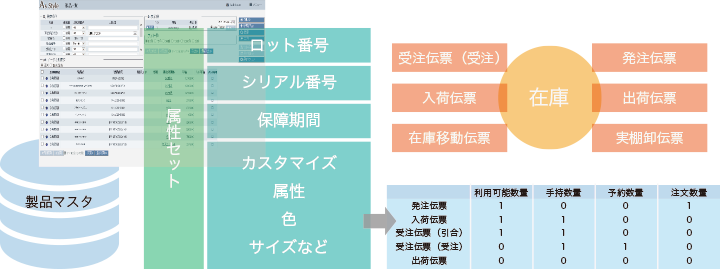

- 在庫管理 ソリューション概要

- 在庫管理の仕組み

- 在庫は各伝票処理ごとの属性とステータスにより管理されます。

属性はあらかじめ準備されている項目(ロット番号、シリアル番号、保証期間)の他に任意の属性を設定することができます。

受注/発注伝票により予定数量(予約済数量、注文済数量)が、入荷/出荷伝票により実績数量(手元数量)が更新されます。

- 在庫管理 ソリューション概要

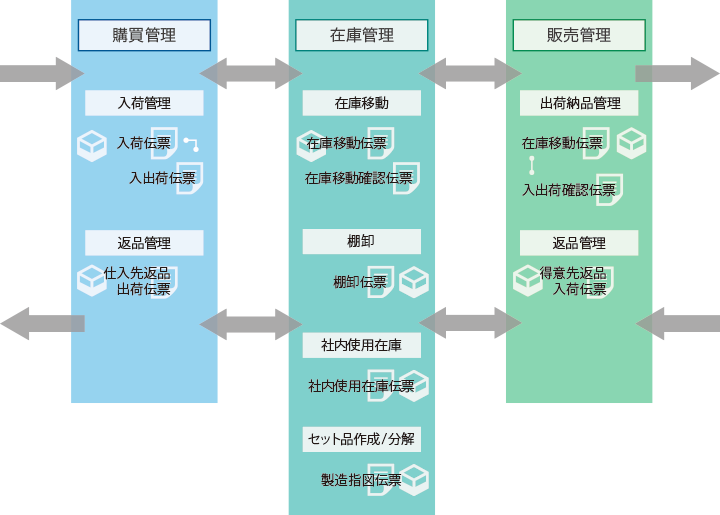

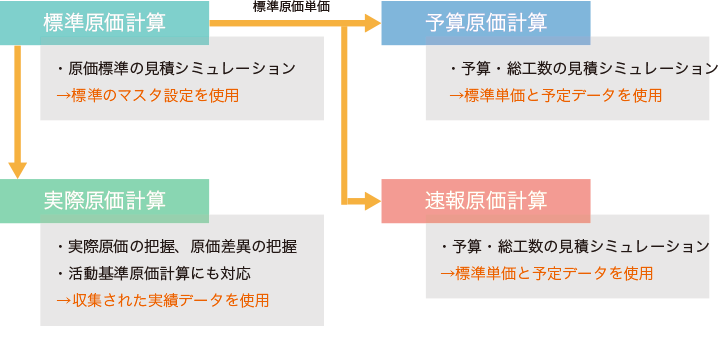

- 原価管理

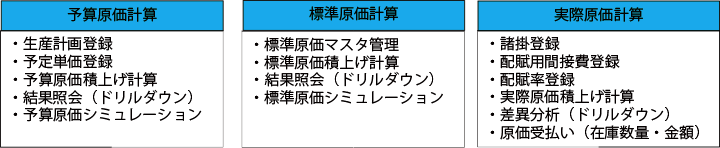

- 4つの原価計算

原価企画から原価改善のPDCAサイクルを精度の高いコストマネジメントのもとで実現するため、4つの原価を提供します。

概要

- 原価管理(製造途中の原価のリアルタイム把握)

- 実行予算に対する仕掛途中の原価を都度確認することができ、予算進捗を捕らえ、コストダウン対策を早期行うことが可能です。

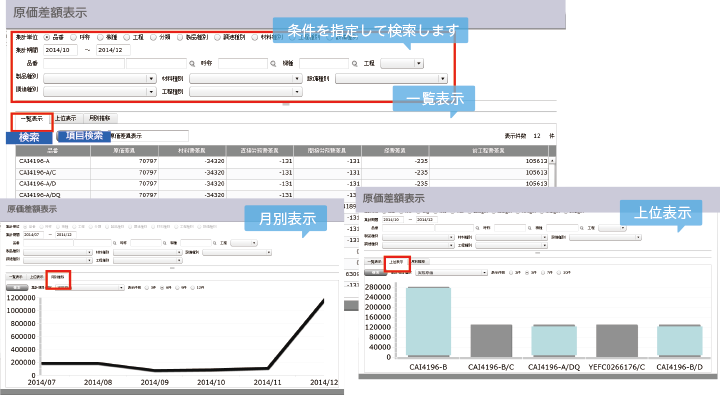

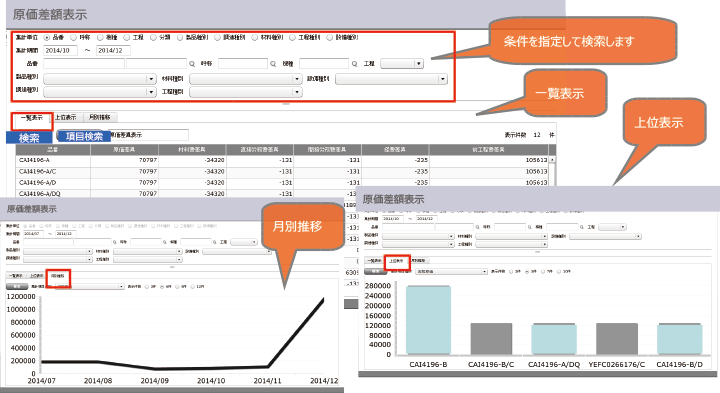

- 原価計算 原価差額表示

- 原価計算の結果の原価差額は、原価差額表示画面で参照できます。

参照方法として一覧表示、棒グラフによる上位表示、折れ線グラフによる月別推移を選択できます。

- 原価管理ダッシュボード

- 個社ごとにダッシュボードでの表示内容を決め、原価管理の推移を表示することが可能です。

製品別の原価推移、売上に対する利益率などを表示し、条件指定で表示内容を切り替えることも可能です。指定条件も個社向けに細かく設定を行うことが可能です。

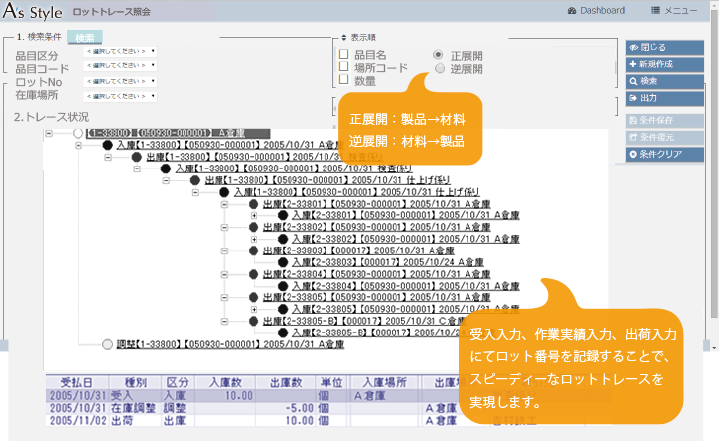

- ロットトレース照会

-

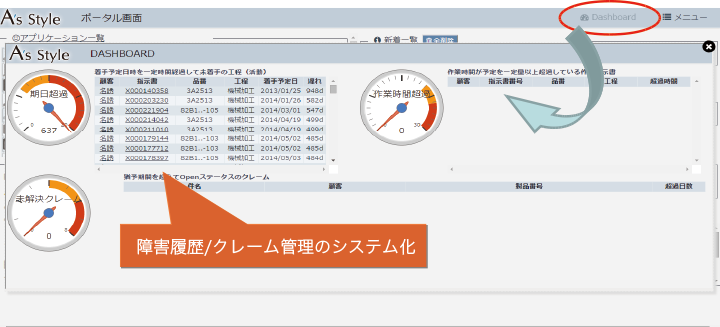

- アラート機能

- 個社ごとにダッシュボードでの表示内容を決め、原価管理の推移を表示することが可能です。

製品別の原価推移、売上に対する利益率などを表示し、条件指定で表示内容を切り替えることも可能です。指定条件も個社向けに細かく設定を行うことが可能です。

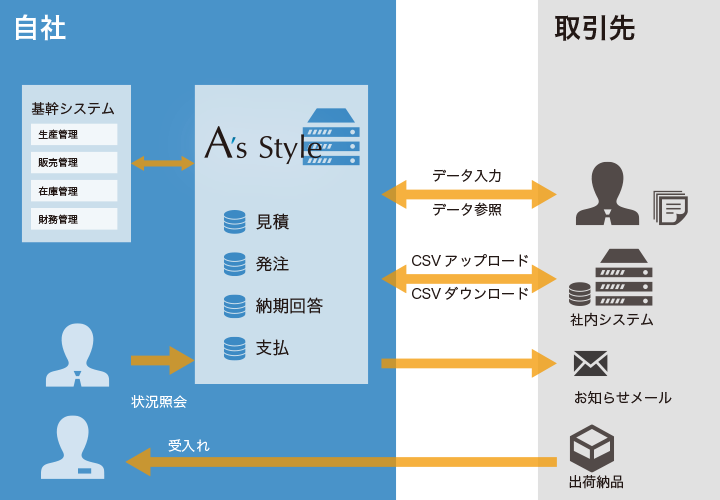

- EDI連携

- 各メーカーとのデータ連携のための処理を実装致します。

取引先ごとに異なるデータ連携のフォーマットを個別に設定することも可能です。

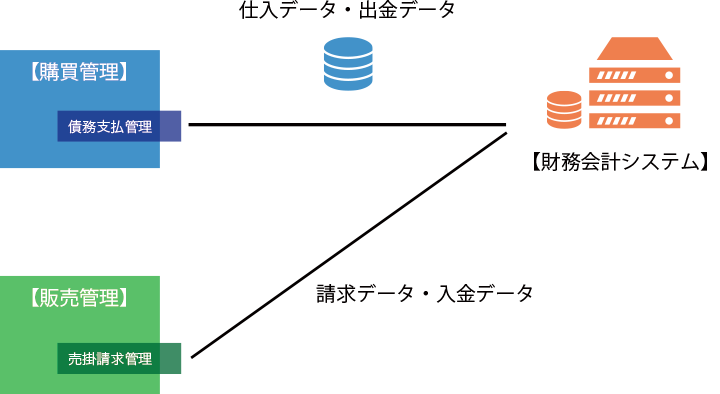

- 会計連携

- 購買管理システムに入力された仕入データ・出金データは「債務支払管理」機能にて、会計パッケージへと連携されます。

販売管理システムに入力された請求データ・入金データは「売掛請求管理」機能にて、会計パッケージへと連携されます。

二重入力による手間やミスが無くなり、事務処理の効率化が可能です。

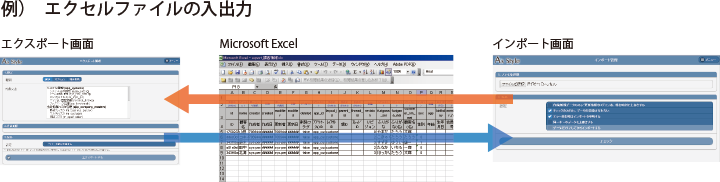

- データ入出力

- エクスポート

「メニュー」からエクスポートボタンを押下し、出力したい「アプリケーション」の、どの「データ」を選択するだけでエクセル形式で出力されます。

出力はcsvでもエクセル形式でも可能。

アプリケーションや画面を特定するIDも、データと同時に出力可能です。インポート

「メニュー」から「インポート」ボタンを押下するだけで指定したファイルをインポートします。

データにアプリケーションや画面を特定するIDを含める事で、どのアプリケーション、どの画面と指定する事なくインポートできます。

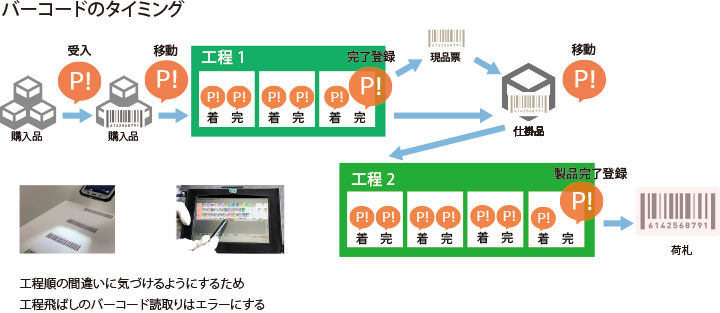

タブレット活用

- タブレットによる作業の着手完了登録

-

- 実績登録

タブレットから作業指示書の工程着手・完了のバーコードを読み込んで、着完を登録することが可能です。 - 作業登録

タブレットから作業指示書の工程作業開始・終了のバーコードを読み込んで、工数を登録することが可能です。

- 実績登録

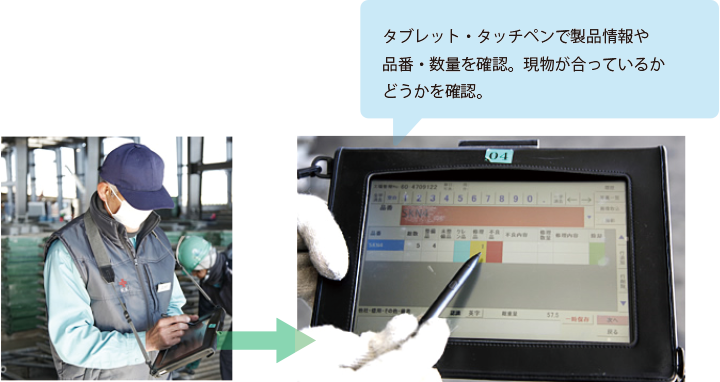

- 受入払出・画面確認

-

受入、払出チェック

- 受入/払出担当者を立て、受払業務を明確に実行して入出庫を正確に管理します。

- バーコードスキャンで入荷の判断を行うことで、入荷物がどの製番/発注に基づくものかを瞬時に判断し、生産着手の可否判断や購入予算の管理に生かすとともに、受払業務を効率化できます。

- 発注登録・更新時には資材担当者にメール等で通知を行います。

- ある製番に紐づく入荷登録がすべて終了したらメール等で関係者に通知を行うことで、生産着手の可否判断に利用出来るようになります。

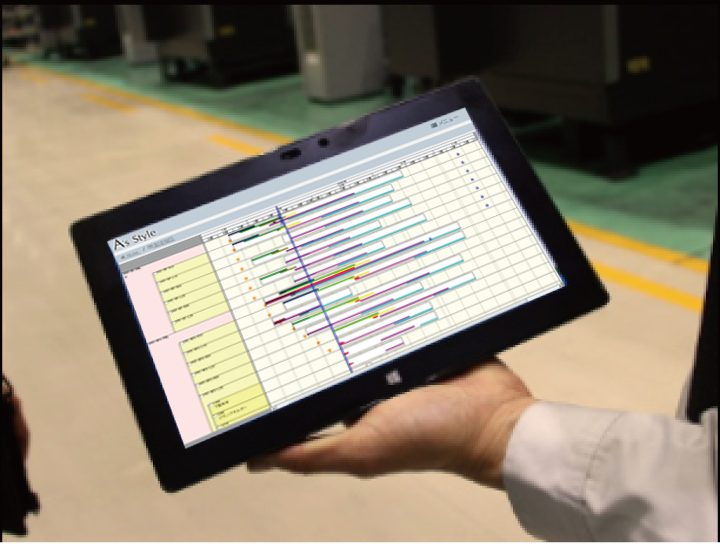

生産計画(スケジューラー)の画面の確認

日程表管理による負荷管理、工程管理が可能です。

タブレット活用により、リアルタイムに生産の現状の把握、データの収集が可能です。以下のガントチャート参照が可能

- 大日程計画

- 生産準備(利益計画、製品構成管理等)の全体スケジュール

- 製品ごとの中日程計画

- 製品ごとの小日程計画

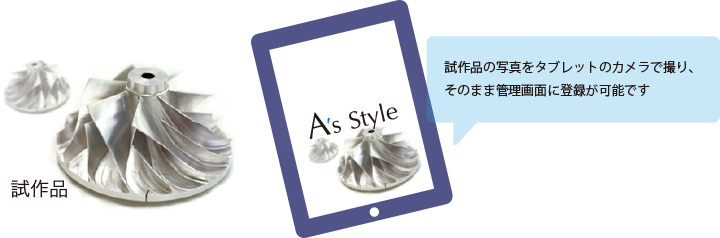

- 画像登録、検品時のチェック

-

製品の画像登録

検品時のチェック

受注生産向け機能

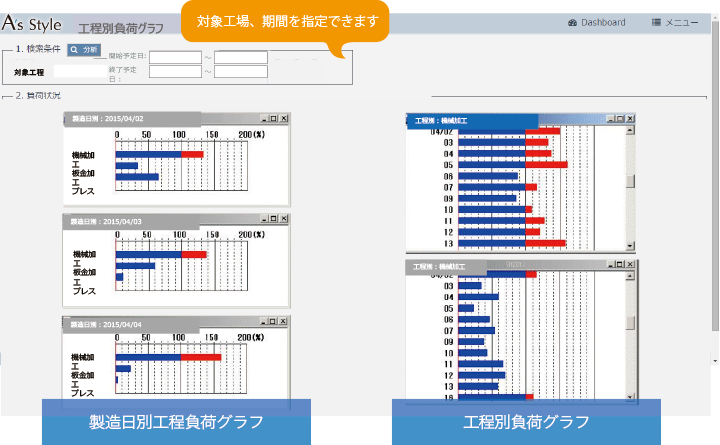

- 工程負荷の見える化

-

■工程負荷管理の目的

- 負荷(仕事量)と保有能力(生産能力)との調整をおこない、納期の確保をおこないます。

- 日程別の負荷(仕事量)の調整をおこない、生産の安定化を図ります。

- 計算された負荷(仕事量)に対して、人員の適正配置や多能工化を図り、高効率な生産活動を実現。

- 突発的な飛び込み受注、機械の故障、その他のトラブルに対応するための柔軟な管理を実現。

■工程負荷管理の流れ

- 製品ごとの工程別の工数の算定

- 上記をもとに、工程別(機械別)工数の算定をおこないます。

- 日程計画(生産計画)を基に、一定期間(月単位)で製品別の所要工数、工程別所要工数を計算。

- 工程別の保有する生産能力を、工数で計算します。

- 負荷(仕事量)と保有生産能力を比較して調整します。

- 負荷計画で日程計画に反映していきます。

具体的には、工程別に工数山積みを行います。山積みは工程別に負荷の工数を積算して、当該工程の保有する生産能力と比較します。対策を打っても負荷(仕事量)が保有生産能力をオーバーするときは、山崩しをおこないます。 - 工数山崩しルールに従って、保有生産能力まで超えた部分を、他の期間(日程)に移動させ、負荷の調整をはかります。日々のオーダー追加や変更に応じ、日程計画(生産計画)を修正、変更します。

- 工程負荷の山積

-

日程表にて負荷状況の確認が可能です。

日程表から各工程の日程調整を行い、負荷調整を行うことが可能です。

なお、調整は製番、部門、または作業指示書単位にて行うことが可能です。

- 工程進捗確認

-

実績登録画面

山積・山崩画面から

- 工程負荷の集計を画面表示

-

工程負荷を期間や対象工場をして集計表示することで、いつ、どの工程は外注に出したほうがよいか等の判断材料としてご利用いただけます。

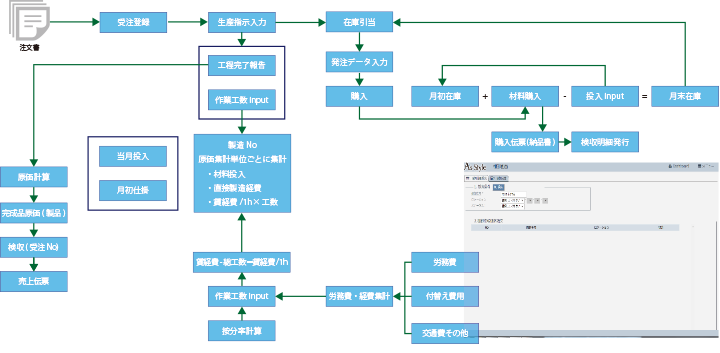

- 原価管理 概要

-

システム概要

特徴- 製番単位の個別原価計算、仕掛品管理

材料費・外注費・労務費・直接経費等の原価情報は個別に製番を指定して原価投入するのに対し、間接経費は各種按分方法による配賦計算が可能です。製番別に集計された原価は、完成品入庫処理により仕掛原価から製品原価へ振替えることが可能です。代表製番を指定することで関連する子製番の仕掛原価をまとめて製品原価に振替えることも可能です。 - 製品と部品の各階層での有効在庫管理

製品は受注残と製造予定残で、部品は発注残と製造投入残での日別の集計により有効在庫のバランスを細かく管理することが可能です。製造指示で設定された製造予定数の消込みは完成品入庫処理で行い、部品の製造投入残の消込みは出庫(原価振替)処理で行うなど、一連の業務手続きの中で連動して管理することが可能です

- 製番単位の個別原価計算、仕掛品管理

- 原価管理シミュレーション

-

4つの原価計算

・原価企画から原価改善のPDCAサイクルを精度の高いコストマネジメントのもとで実現するため、4つの原価を提供します。

概要

■予算原価計算- 生産計画登録

- 予定単価登録

- 予算原価積上げ計算

- 結果照会(ドリルダウン)

- 予算原価シミュレーション

■標準原価計算

- 標準原価マスタ管理

- 標準原価積上げ計算

- 結果照会(ドリルダウン)

- 標準原価シミュレーション

■実際原価計算

- 諸掛登録

- 配賦用間接費登録

- 配賦率登録

- 実際原価積上げ計算

- 差異分析(ドリルダウン)

- 原価受払い(在庫数量・金額)

- 原価計算全体の流れ

-

- 原価計算

-

個別受注型製造業における個別原価計算の考え方

原価計算の仕方には個別原価計算と、総合原価計算の2通りに大きくわかれます。

個別受注型製造業においては当然、個別原価計算となります。総合原価計算は

□単純総合計算

□組別総合原価計算

□等級別原価計算

□工程別総合原価計算

など、製品の生産形態により選択していく必要があり煩雑ですが、個別受注型製造業の個別原価計算は非常にシンプルで、単純に製造番号ごとにかかった原価を振り分けるだけです。しかし、予定賃率、配賦方法、原価差額処理の方法は細かい内容では公認会計士の先生方毎に考えが違うことが多いです。また、管理会計と、財務会計との間にこの原価計算が存在することにもいろんな意見が出てくる原因のひとつがあると思います。

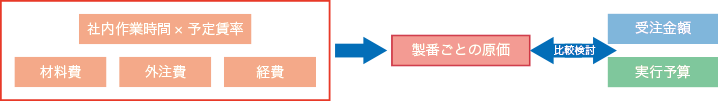

実践上の原価計算

■実践上の原価計算

昨年度実績において予定賃率を事前に決めておき、個別の製造番号ごとに発生した材料費、外注費と社内の作業時間

×予定賃率(アワーレート)と経費を合計算出し、この製造番号ごとにいくら原価発生したのかを単純積み上げして、客先から受注した金額、または実行予算と比較して、いくら儲かるのかを管理する管理会計上の原価計算を指します。

経理上の原価

経理上の原価計算

工事番号(製造番号)ごとの集計以外に集計期間が必要になります。

材料費と外注費の集計方法については、単純に集計期間の合計(工事番号別)ですが、労務費については、集計期間の工数に対して予定賃率(アワーレート)で乗算した集計値を、実際に払った給与他の費用にて再算出する必要があります。個別受注型製造業の場合、原価算出するのに給与を支払った後に労務費、間接費を確定していると、早くて工事が終わった1か月後しか算出できない状態となります。

それでは実運用として現場がコストダウンの意識なしに工事を進めがちになり、原価意識が徹底できません。

よって結論としては、両方を加味することが望ましいと思われます。

工事番号別(製番別)原価管理表のイメージとしては、原価差額、配賦が別項目として後で算出され原価管理表に追加されるイメージになります。現場に対しては、この原価差額については個別原価として意識することなく日常業務を進めさせる指示をします。

次年度はこの原価差額が少なくなるようにアワーレートを取り決めます。配賦の基本的な考えかた

製造するための補助部門、修繕費、建物償却、など様々間接費がありますが、機種別に工場を分けてあるようなケースの場合は、工場毎に間接費を分け、その後、工事番号(製造番号)毎に間接費を配賦いたします。

工事番号(製造番号)への配賦基準については、決められた期間に発生した材料費、外注費、労務費(予定賃率)を元に、工事番号(製造番号)ごと合計に対して按分する方法が一般的のようです。

このほかに、間接費を最初から予定賃率(アワーレート)に組み込んでしまうところも多いようです。原価計算単位

部門別、受注別(製品)、作番別(部品)、工程別原価計算求められる数値

材料費

社内の在庫から投入される材料- 在庫から母材が出庫される。

- 1枚の母材は複数作番に切断されて仕掛材料費に計上される(当月末棚卸評価単価)

- 切断して残った材料は残材として在庫に戻されるか、スクラップとなる。

- 投入重量、製品重量、残材重量、スクラップ重量間で歩留まり計算を行う。

- 歩留まりは材料費に別途重量比で按分計算される。

作番内で社外に手配して購入される材料

- 全額原価計上される。

外注加工費

作番工程内で業務を社外に委託される作業費- 全額原価計上される。

製造間接費、直接労務費

経理システムからインポートした経費データを作業時間で工程別に按分する。- 工程実績処理で着手完成で工程稼働時間を算出。

- 作業日報を登録(担当別合計作業時間)

- 工程稼働時間比で作業日報の時間を按分して工程別作業時間を算出。

- 部門部署別に集計された経費データを作業時間比で工程に按分計算する。

- 原価差額表示

-

原価計算の結果の原価差額は、原価差額表示画面で参照できます。

参照方法として一覧表示、棒グラフによる上位表示、折れ線グラフによる月別推移を選択できます。

- 原価管理の分析

-

原価計算の結果の原価差額は、原価差額表示画面で参照できます。

参照方法として一覧表示、棒グラフによる上位表示、折れ線グラフによる月別推移を選択できます。

- 原価管理ダッシュボード

-

個社ごとにダッシュボードでの表示内容を決め、原価管理の推移を表示することが可能です。

製品別の原価推移、売上に対する利益率などを表示し、条件指定で表示内容を切り替えることも可能です。指定条件も個社向けに細かく設定を行うことが可能です。

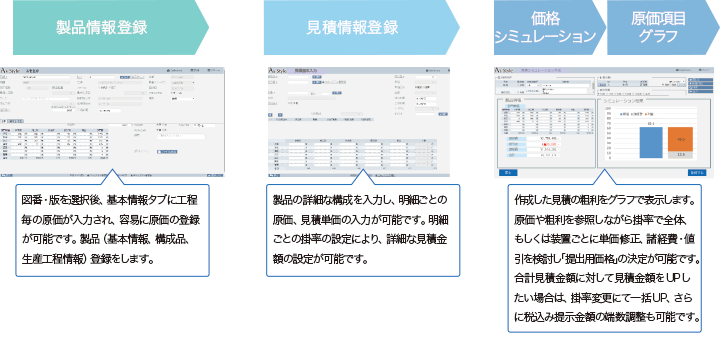

- 見積シミュレーション:特徴

-

- 見積作成時に利益シミュレーションを行うことができるため、適正な価格決定を手助けし、見積段階から確実に利益の確保が可能です。

- 見積・受注・発注・仕入・売上管理の連動が可能で、受注をトータルにサポートすることが可能です。

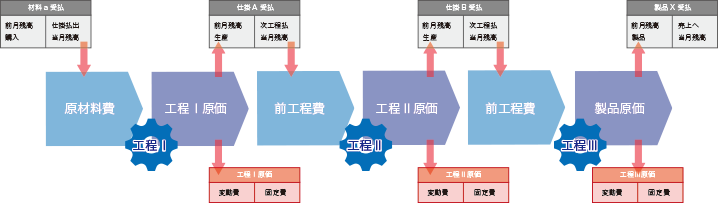

製造工程に基づいた実態原価把握

工程に着目し、各工程の受払いを基に工程毎の製造原価を算出することで、工程変更にも柔軟にでき、製造実態に即した工程別・製品別の製造原価の把握を実現します。

- 見積シミュレーション:処理イメージ

-

見積シミュレーションの流れ

- 設計変更、修正への対応

-

業務課題

- 納期短縮のため、設計部門からさみだれに出図される手配部材は先行して手配を行わなければならないが、組立作業に必要な部品表は部材手配後にできてくるため、オーダーごとの部材管理が煩雑。

- 設計変更が多く、修正出図が部材手配後に入ってきた場合に新規に必要になった部材や必要のなくなった部材の差分の管理が煩雑。

システム化による実現方法- 納期短縮の為、設計部門よりさみだれ式に出図され先行手配を行った長納期品やユニットは、後で全体の仕様が固まった後に出図される製品組図(本製番)によって引当が可能です。

- マスタにて管理している部品表の他に製番毎に部品表を管理しているため、仕様変更が行われた際に、マスタの部品表を変更することなく、製番毎に部品表の修正を行うことで、差分品目の追加手配・未引当化が自動的に行われます。